Mahr马尔 的创新手持测量设备:卡尺、千分尺和机械指示表 – 包括模拟和数字型号及集成无线传输。Mahr马尔 的比较测量仪器和参考标准对于您的精密生产计量来说必不可少。

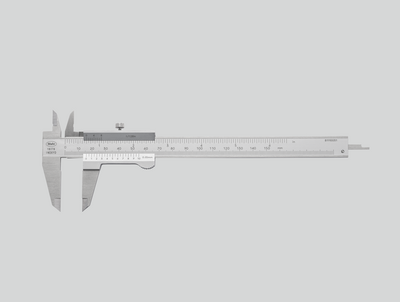

从模拟到数字的全系列卡尺。操作简单,无线,高准确度。在生产中高效率使用的完美选择。

安全、易读的数字显示屏、现代的设计以及常规精度是 Mahr马尔 数显卡尺的主要特点。范围包括测量仪器的所有应用。数据传输的各种接口和高达 IP 67 的保护等级可满足所有要求。

无眩光读数,硬化钢,凸起导轨,都可保护刻度和提供最大的准确度。Mahr马尔 的高质量卡尺有着经典游标卡尺的特色。

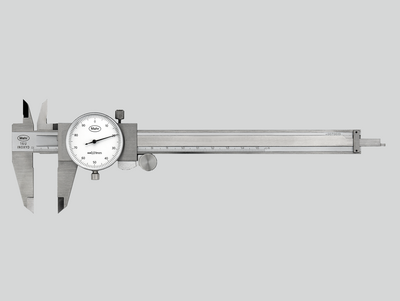

可始终保持精度的大型高对比度度盘和防震测量工具。成熟的机械设计,可快速、安全读数。

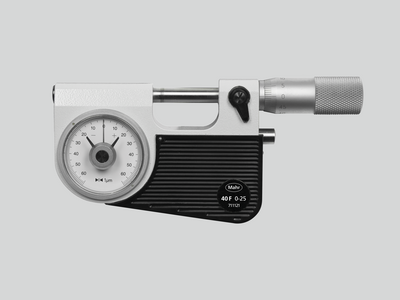

多种设计的最大精度。Mahr马尔 的千分尺提供传统的机械和数显以及无线版本。

清晰的数字显示屏、现代的设计以及常规精度是 Mahr马尔 数字外径千分尺的主要特点。范围包括测量仪器的所有应用。数据传输的各种接口和高达 IP 65 的保护等级可满足所有要求。

防眩光读数,隔热板和精密研磨主轴,最大限度地提高准确度。Mahr马尔 优质游标卡尺的特点。

特别适合批量零件(轴、螺栓、柄)的可靠、快速测试。尺寸精度在机械式比较仪上一眼就能识别和读取。

适合测量大直径和最大 2,500 mm 的测试距离

提供刻度或数字显示,或作为手枪握柄式快速测量仪器。Mahr马尔 三点内径测量设备拥有自动调心功能,可始终提供可靠的测量结果。

从模拟到数字的机械式量规、机械式比较仪和机械式杠杆表的全系列。操作简单,无线(可选),高精度。在生产中高效率使用的完美选择。

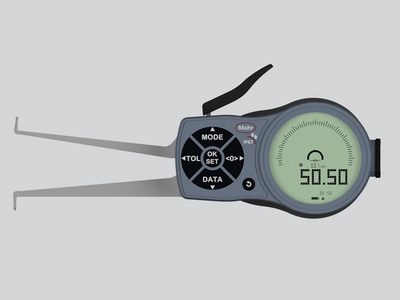

清晰的数字显示屏、稳固的结构和高精度是 Mahr马尔 数字机械式量规的主要特点。范围包括测量仪器的所有应用。数据传输的各种接口和高达 IP 54 的保护等级可满足所有要求。

高灵敏度和精度:测量工具轴、精密齿轮和小齿轮、高精度固定测量头的稳固安装。

与模拟机械千分表相比,Millimess 机械式比较仪有着更精确的元件,可提供更好的测量精度和更小的滞后误差。这些优点在跳动试验、直线度和平整度测量和比较测量中尤其明显。

高精度感应 Millimess 机械式比较器的数字增量高达 0.2μm。用户友好的操作功能,如公差监控、动态测量值的最小值或最大值记录、数字和分度的组合显示以及简单的数据传输,使其成为不可或缺的精密测量仪器。

高灵敏度和计算机优化的测量工具确保了极高的安全性和精度。为了在环境恶劣的车间内使用,显示器采用硬化的矿物玻璃板,可有效防止划伤或破裂,同时采用了能够可靠地防止液体渗入的密封。

高灵敏度和计算机优化的测量工具确保了极高的安全性和精度。为了在环境恶劣的车间内使用,显示屏具有出色的保护。密封还提供可靠的保护,防止液体渗入。

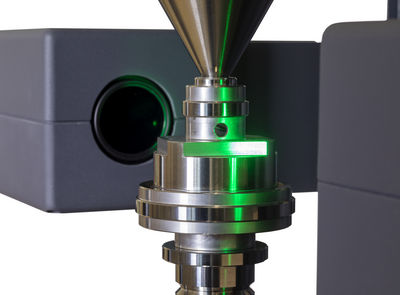

用于 NC 机器、加工中心和蚀刻机的 Mahr马尔 3D 测针可缩短设置与停机时间。非常适合精确接触工件和夹具上的参考边。

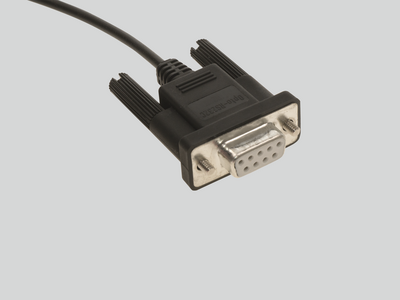

无论内置无线、外部无线模块、USB、Opto R S232 或 Digimatic 等:无论您使用何种接口标准,MarConnect 都能为您实现最佳的连接。

很多 Mahr马尔 精密量规都有数据输出及 MarConnect 接口。无论您使用 USB、Opto R S232 或 Digimatic 等何种接口标准,MarConnect 都能为您实现最佳的连接。

Mahr马尔 的无线传输范围可确保您在移动的同时获得高精度测量结果。现代、易用的测量方式 - 不受有线技术的限制。

MarStand 测量座、测量台和径向跳动量规提供了较高的稳定性,是精确测量结果的基础。它们为您的机械千分表、机械式比较仪、机械式杠杆表测量设备和测针提供了必要的支持。

测量座设计稳固,是精确测量结果的基础。它们为您的机械千分表、机械式比较仪、机械式杠杆表测量设备和测针提供了必要的支持。

MarStand 支柱和支撑组件可用于单独的解决方案,提供了较高的稳定性,是精确测量结果的基础。它们为机械千分表、机械式比较仪、机械式杠杆表测量设备和测针提供了必要的支持。

测量台由精密水平测量台、稳定的测量柱和坚固的支撑臂部件组成。MarStand 测量台的稳固设计提供了较高的稳定性,是精确测量结果的基础。

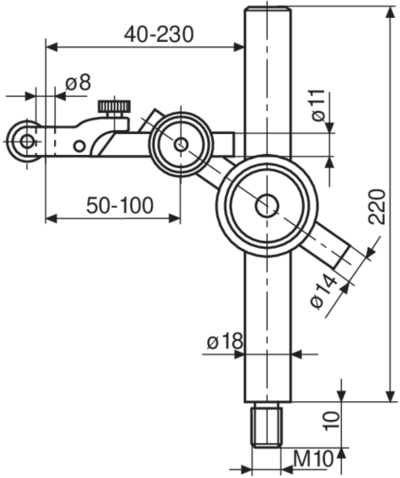

径向跳动量规是在接近生产环境下检测轴位置和形状误差的最简单方法。因其型号多样,坚固耐用的 MarStand 径向跳动测量仪是满足多种工件要求和提供精确测量结果的基本设备。

由硬质花岗岩制成的测试板具有较高的强度和尺寸稳定性,是测高仪器的完美表面。

将指示量规作为比较量规使用,成为生产中精密测量的理想工具。按参考标准标定量规可降低偏差和最大限度地减少温度波动对测量结果的影响。

带表卡规是精密测量轴、螺栓、柄等圆柱形零件的理想工具,特别适用于系列零件的安全快速测量。尺寸精度在机械式比较仪上一眼就能识别和读取。

内径测量设备是测量孔的直径、圆度和圆锥度的完美工具。

厚度量规提供的测量范围广泛、简单,特别适合快速测量各种薄膜,板材和板。

如果由于工件的几何形状而不能使用卡尺或内径千分尺等常用测量仪器,卡尺是完美的解决方案!

深度量规提供的测量范围广泛、简单,特别适合快速的深度测量。8 mm 固定轴可根据测量任务使用检查机械千分表、机械式比较仪或测针。

通用测量仪器是生产中精密测量的理想工具,可将测量结果与参考标准进行比较,从而最大限度地减少温度波动对测量结果的影响。

无论齿轮、螺纹、圆锥度或凹陷度如何:Multimar 通用测量仪器是几乎所有不适合使用标准测量仪器的内外尺寸测量的理想解决方案。有多种基本装置和各种配件可供选择。

精确调整内外径测量仪器。使用 844 S 标定仪器时,您可以完美地完成每项测量任务,甚至可以用于更大的尺寸。

无论是调心肩,窄领还是凹陷:Multimar 36B 通用测量仪器是几乎所有内外尺寸测量的理想解决方案。有多种基本装置和各种配件可供选择。

信任 Mahr马尔 的设置标准和量规 - 它们是精确测量结果的基础。

信任 Mahr马尔 的设置标准 - 它们是精确测量结果的基础。

Mahr马尔 量块确保了您可随时使用高质量的参考和工作标准。从四个公差等级和两种材料中选择以满足车间、生产或质量保证的要求。

Mahr马尔 针规有三个公差类别和各种设计。选择满足车间、生产或质量保证要求的设备。

人们对电子长度测量仪的要求几乎和其应用一样多样。要求高可靠性、高精度和简单操作。

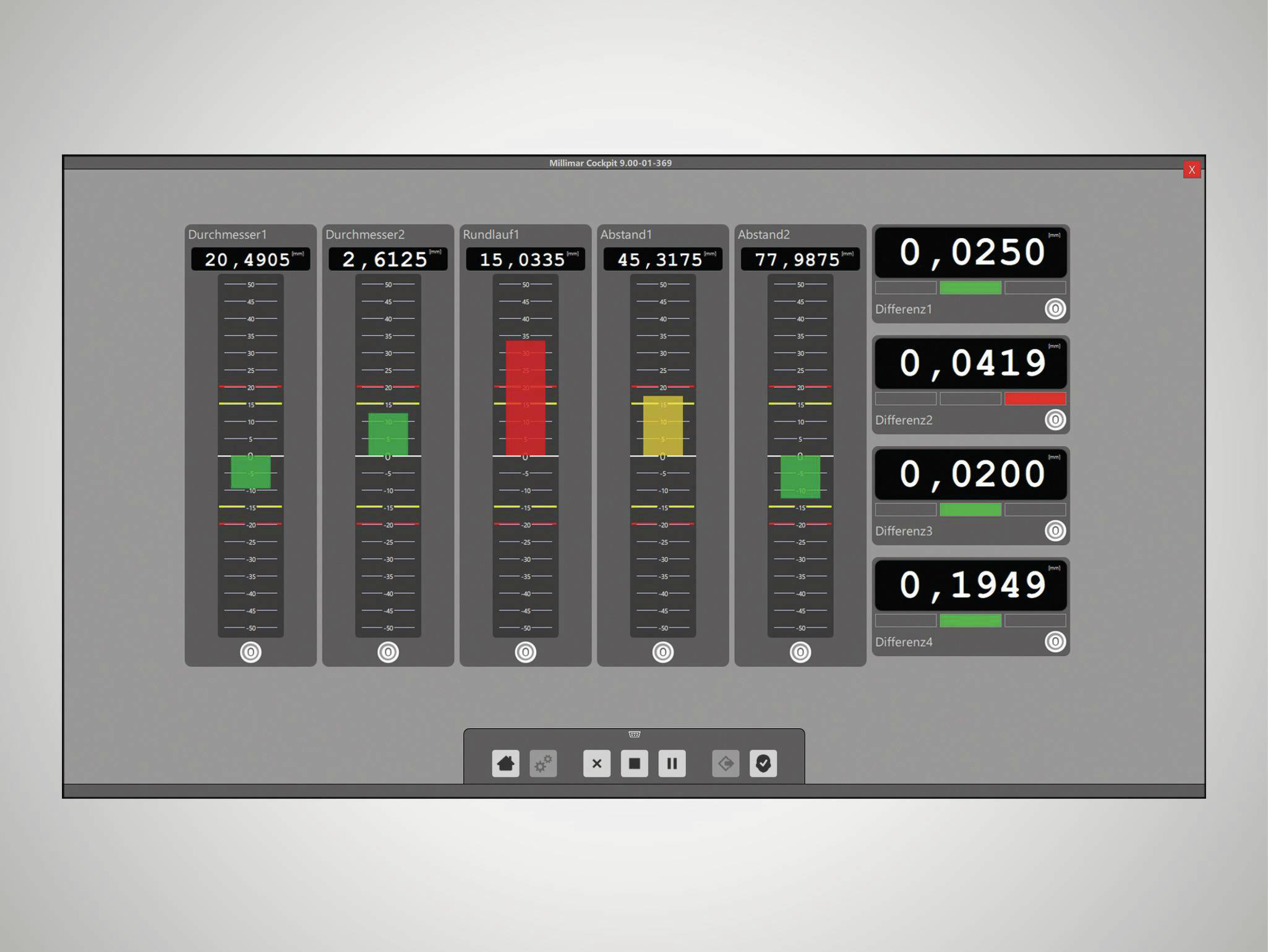

人们对电子长度测量仪的要求几乎和其应用一样多样。要求高可靠性、高精度和简单操作。Millimar 紧凑和立柱测量仪器满足了这些要求。

Millimar 长度测量仪紧凑、耐用和易用。它们是多功能的评估和指示工具,用于测量生产区域和测量室中复杂程度可控的任务。

模块和软件的多样化组合选项提供了比以往更高的设计工作环境和工具的自由度。

面向生产环境中复杂测量任务的智能和通用软件

Millimar 传感器是测量流程中最重要的元件之一。它们的特性决定了整个测量的质量。取决于应用,可为此组合使用多种技术。例如,Millimar 电感测头:这些产品坚固耐用,用途广泛,价格诱人。

无论是厚度测量、径向跳动或同心度:使用电感测头可记录测量值和偏差,而不受形状、支撑或径向跳动偏差的影响。其最大优点在于线性范围大,对干扰相对不敏感。测针主要用于生产中的比较测量,但传感器的具体任务可能会有所不同。

气动量仪具有精度高、长期稳定等特点。测量喷嘴的无接触测量不会损坏工件。即使是未清洗、涂油、润滑或涂有研磨膏的工件

Millimar 长度测量仪紧凑、耐用和易用。它们是多功能显示和评估设备,用于测量生产区域复杂程度可控的任务。

测量结果显示在 101 个三色 LED 上,可轻松从远处读取。如果超出可编程的警告和公差限制,则各部分会从绿色更改为黄色或红色。

Millimar 气动测量设备可快速、准确地记录尺寸偏差。多年来也在工业生产和计量室中成熟应用。

用于测量和评定。

非接触测量,采用气动测量环,对工件无损伤。

使用气动测量技术附件改造测量站以适应您的测量任务。

信任 Mahr马尔 的设置标准 - 它们是精确测量结果的基础

设置气动测量仪(气动环规)硬化、老化、打磨、抛光的精细工艺。

设置气动测量仪(气动环规)硬化、老化、打磨、抛光的精细工艺。

想要更好的测量结果?Digimar 是最适合的选择!

用于车间中工件的划线和标记。轻松测量高度及距离。

实用的测量模式和选项:Digimar 814 C 使典型的测量任务变得简单

符合人体工程学的触摸操作和多种评定选项:这正是 Digimar 816 CLT 高度测量设备的特点所在。

触摸式操作,符合人体工程学的处理方式和广泛的评估选项: 这就是Digimar 817 CLT高度测量仪所代表的意义。

触摸式操作,符合人体工程学的处理方式和广泛的评估选项: 这就是Digimar 817 CLT高度测量仪所代表的意义。

精密长度计量代表着绝对和相对测量中的高精度尺寸度量技术。

车间通用、易用的长度测量和设置设备

车间通用、易用的长度测量和设置设备

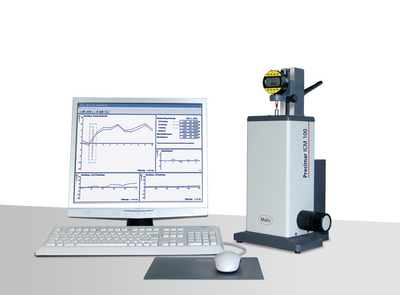

Mahr马尔 的产品系列从简单的量块测试架、全自动千分表测试架和 ULM 设备到超精确半自动化 CiM 通用测量机,为制造、测量室和校准实验室提供了实用的解决方案。换句话说:同时具备高精度和高效率的测量流程。

无论是经典的 ULM 或电动 PLM 和 CiM 仪器。Mahr马尔 通用长度测量仪支持用户友好、快速而可靠的测量,同时不确定性极低。

机械千分表、机械式杠杆表测量设备、机械式比较仪和测针的半自动和全自动测试 - 高效、精确。

机械千分表、机械式杠杆表测量设备、机械式比较仪和测针的半自动和全自动测试 - 高效、精确。

使用指示表、杠杠表和比较仪的手动测试——轻松、精确

信任 Mahr马尔 的量块比较器 - 它们是精确检测您的标准的基础

几乎所有行业都要使用显微镜进行快速的距离、半径和角度检测。实验室中或接近生产。

用于快速评定几何元素

表面计量方法,工业和研究用

表面计量方法,工业和研究用

公差要求严格的结构功能表面要求可在较短时间内记录工件或物体表面特征轮廓的高精度测量系统。

轮廓测量技术用于确定粗糙形状的偏差。

使用光学测量仪精密测量轮廓

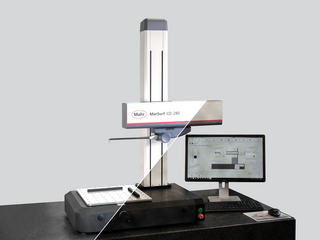

综合轮廓和粗糙度测量:专业型全能选手

综合轮廓和粗糙度测量:专业型全能选手

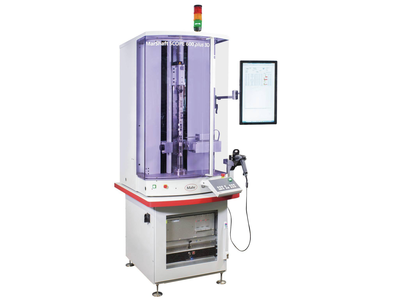

符合 ISO 25178 / ISO 4287 的 2D / 3D 轮廓及粗糙度测量

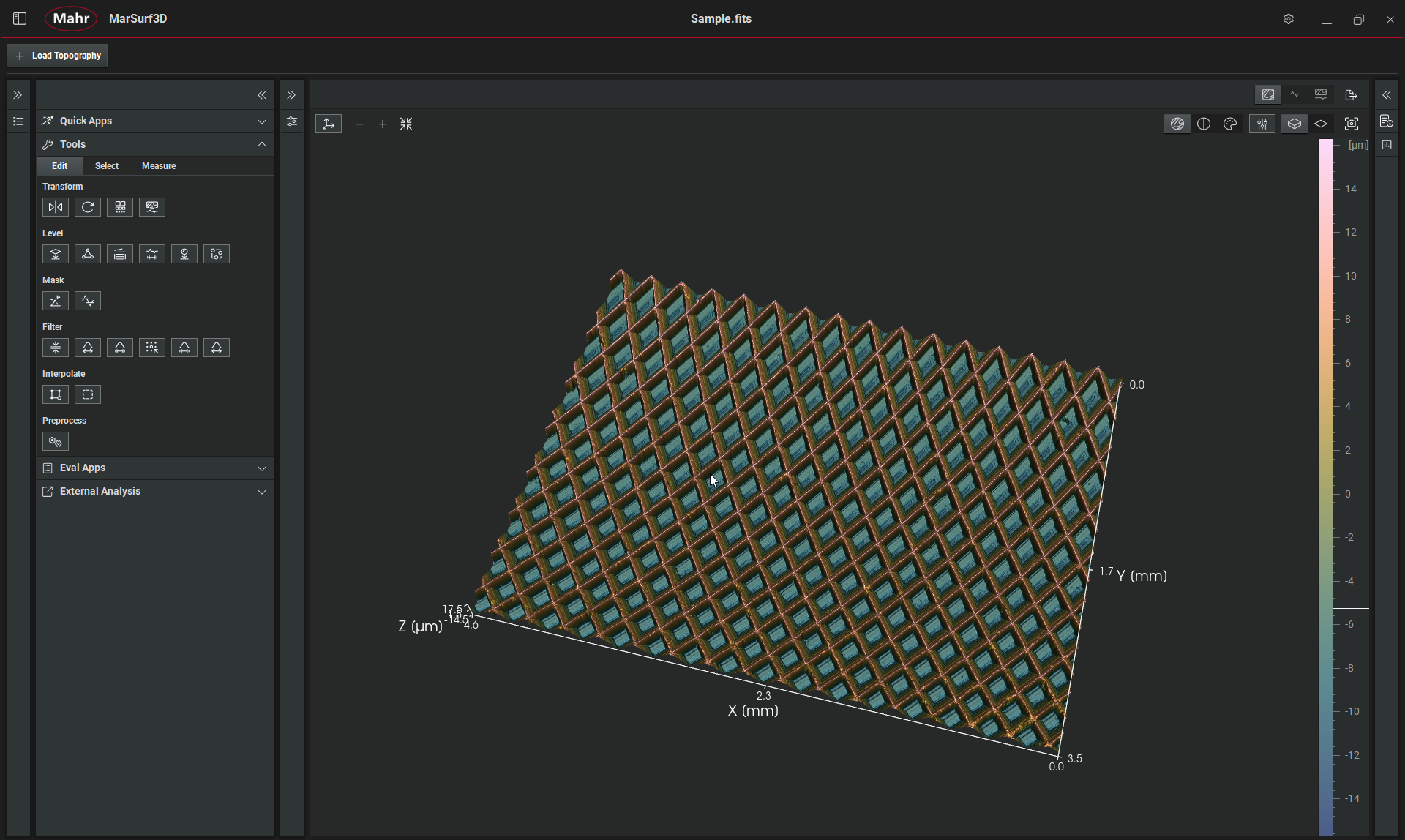

3D 表面度量方法,用于工业和研究

使用移动测量设备随处测量!

测量站,用于测量高精度镜头

标准解决方案不再满足需求时:自定义解决方案

公差要求严格的结构功能表面要求可在较短时间内记录工件或物体表面特征轮廓的高精度测量系统。

灵活而强大,可用于测量室和实验室

综合轮廓和粗糙度测量:专业型全能选手

触觉测量站,用于轮廓和粗糙度测量

符合 ISO 25178 / ISO 4287 的 2D / 3D 轮廓及粗糙度测量

3D 表面度量方法,用于工业和研究

使用移动测量设备随处测量!

移动 3D 表面度量方法,用于

现场使用

移动测量仪器允许您在所需结果之处直接测量。

用于测量超高灵敏镜头的测量站

标准解决方案不再满足需求时:自定义解决方案

计量学

体验卓越的功能,同时在工件尺寸方面拥有极高的灵活性,可在生产环境中提高您的工作效率。

灵活测量可夹在中心之间的工件

高分辨率和超快的矩阵相机,用于测量旋转对称工件上的大量特征。

快速光学矩阵相机与高精度接触式测头相结合,用于测量旋转对称工件上的大量特征。

灵活的夹紧选项和使用全自动调心调平工作台进行高精度对准

高分辨率和超快的光学矩阵相机,用于测量各种旋转对称工件。增加了全自动调心调平工作台,可实现极快的机械对准和灵活的夹紧功能。

快速光学矩阵相机与高精度接触式测头相结合,用于测量旋转对称工件上的大量特征。增加了全自动调心调平工作台,可实现极快的机械对准、灵活的夹紧功能以及内部测量等。

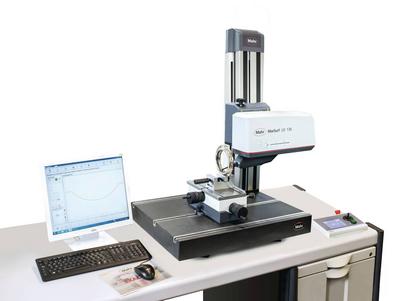

测量形状和位置公差的系统,例如圆度、平面度、直线度和同轴度。从手动到完全自动。

识别可简单、经济、高精度地测量圆度、直线度、同心度等。 我们的手动形状测量仪器适合测量室和接近生产区域的测量。

我们的自动形状测量系统是具备极高自动化、灵活性和准确性水平的稳定创新设备,将帮助您在不增加检测成本的情况下降低工艺成本。

计量学

体验卓越的功能,同时在工件尺寸方面拥有极高的灵活性,可在生产环境中提高您的工作效率。

灵活测量可夹在中心之间的工件

灵活的夹紧选项和使用全自动调心调平工作台进行高精度对准

光学和接触式轴测量系统,用于 严苛的生产环境中。 所有普通旋转对称工件的完整测量.

.通用、全自动和牢固的光学轴测量设备,可适应恶劣的生产环境。

用于 恶劣制造环境的光学接触式轴测量设备。 所有普通旋转对称工件的完整测量

计量学

体验卓越的功能,同时在工件尺寸方面拥有极高的灵活性,可在生产环境中提高您的工作效率。

灵活测量可夹在中心之间的工件

灵活的夹紧选项和使用全自动调心调平工作台进行高精度对准

多种技术和产品,可实现表面和几何形状的快速、无接触测量。

用于快速评定几何元素

粗糙度、轮廓和许多其他表面参数的测定。

表面计量方法,工业和研究用

纳米计准确的最小粗糙度

表面拓扑结构和几何形状的光学分析

表面计量方法,工业和研究用

Surface metrology for industry and research

拥有成熟 Mahr马尔 质量的翻新系统

MarTool calipers are characterized by essential technology and easy operation.

All theese in good professional quality, at the best price!

16 E -- Simple with essential features

16 ES -- High quality with essential features

曲轴和凸轮轴数控测量站

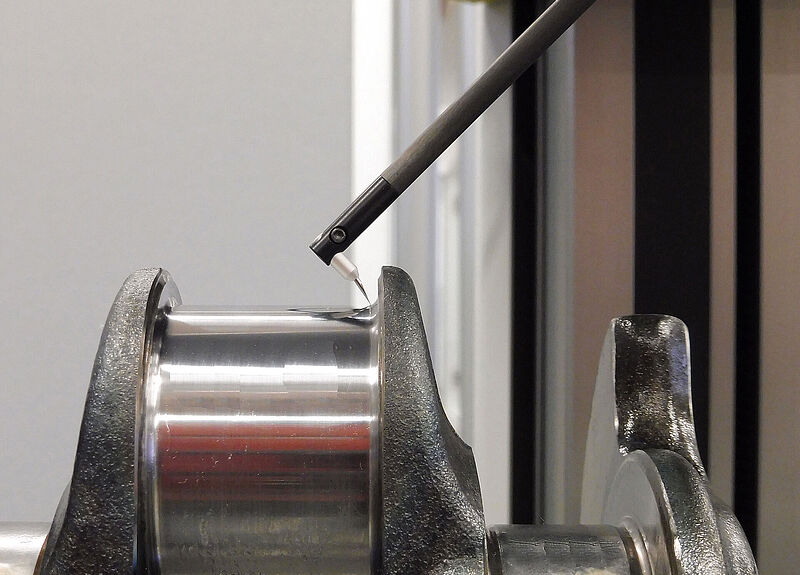

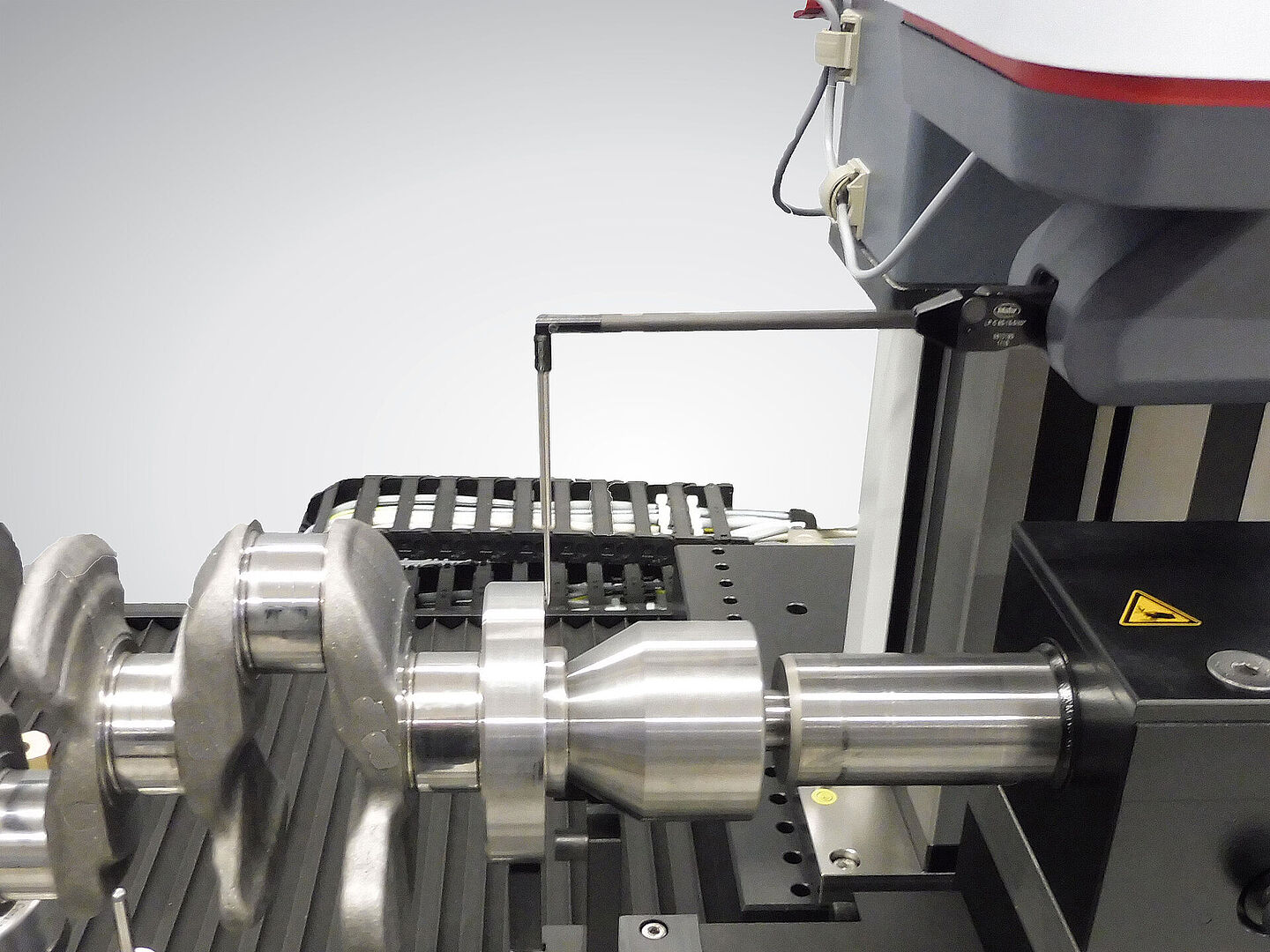

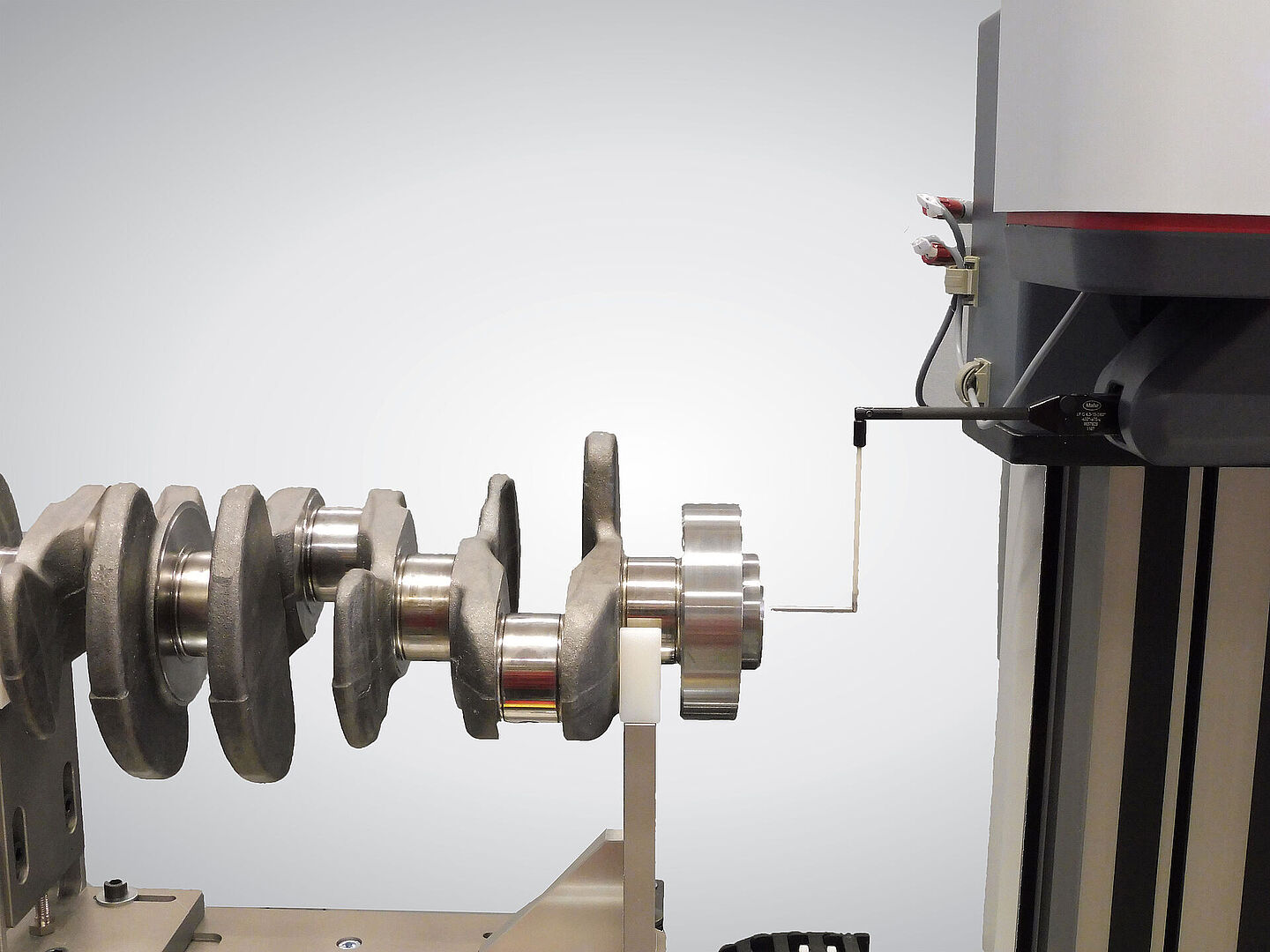

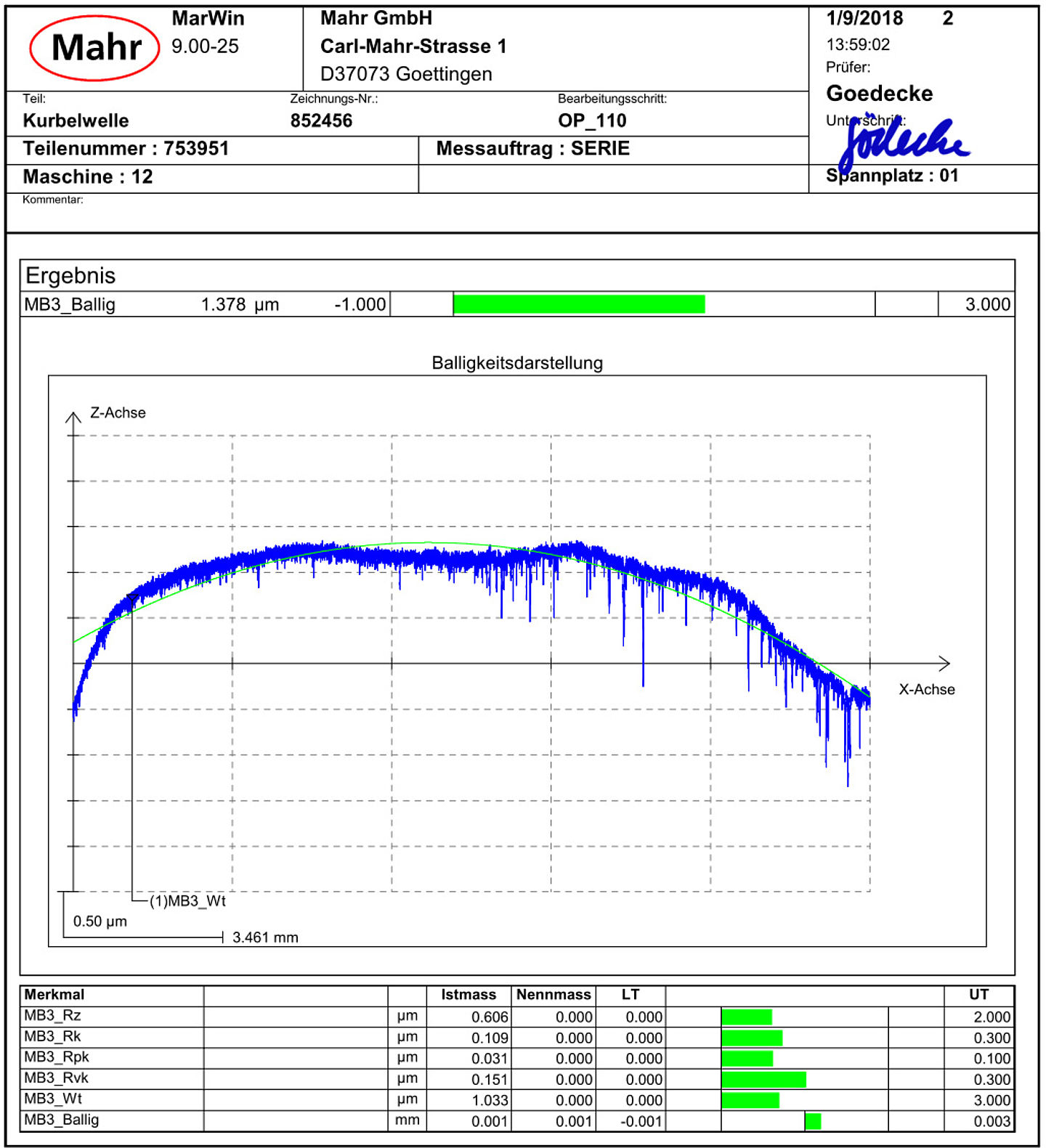

对轮廓和表面粗糙度测量站的需求持续增长,许多用户希望实现测量过程自动化。Mahr 提供广泛的配置选项,只需添加少量组件,即可将标准表面测量站扩展为高性能数控测量站。"一方面,可以通过轴和硬件组件来实现,另一方面,可以通过测量向导使用基于 MarWin 的标准软件轻松进行编程,"这家位于哥廷根的测量技术专业公司的应用工程师 Karl-Heinz Gödecke 解释说。"许多应用都可以通过这种方式配置的数控测量站来实现,特别是对托盘支架上的多个工件进行测量,或者在不重新夹紧的情况下对工件进行测量。数控测量机系列与 MarSurf Xp 软件可满足更多要求,例如更高的自动化程度、测臂更换方便性、定制轴扩展等。

轴承末端的轮廓测量

例如,只需在数控测量站上进行一次测量,就可以测量粗糙度参数、波纹度和材料含量,以及半径、距离、角度、直线度、平行度和弧度。测量站可自动确定和补偿径向夹紧误差和 X 位置误差。然后,主轴承和销轴轴承的测量全自动进行。数控轴自动移动到相应夹紧中的所有测量点。与手动测量站相比,操作员所需的时间最多可减少 95%。

集成在数控测量站中的 LD 130 进给装置可与测量支架的旋转轴成 45 度倾斜,以便以最佳方式测量轴承在边和颊区域的过渡情况。安装在 LD 130 进给装置内和装置上的碰撞保护系统,连同磁性固定的测臂及其电接触点,可确保可靠的碰撞保护。在棱镜水平夹持位置,可测量曲轴孔的粗糙度和轮廓。而在垂直夹紧位置,则可以测量曲轴两颊的粗糙度参数、距离和半径。

使用 "CNCplus" 程序进行简单培训后即可进行测量

操作员只需经过短时间的熟悉,就能快速可靠地检测工件。CNCplus 程序提供了与测量过程相关的具体说明和图像。相应的检测计划可根据工件数据自动调用。"数据可以从列表中选择,也可以通过读取 DMC 代码生成。Gödecke 总结说:"这样可以确保自动加载指定的检测计划和正确的协议以及导出数据。

管理员还可以选择检测数据、测量位置和要检测的特性。这意味着在设置完成后可以快速进行测量。测量开始前,测量顺序会自动优化,从而将检测周期缩短到最短。CNCplus 程序是根据各自的生产流程和生产序列中的依赖关系进行配置的,因此菜单结构反映了客户特定的生产序列,数据输出也根据个性化要求进行了调整。因此,用户可以找到熟悉的生产结构,并从一开始就熟悉程序的菜单结构。

节省时间和成本

由于采用了全自动测量程序,操作员只需将曲轴夹在支架上并启动程序即可。与手动测量站相比,检测轴所需的人力最多可减少 90%:手动测量具有 60 个特征的 4 缸曲轴的轴承和半径的典型检测时间约为 2.5 小时。相比之下,使用数控测量站对同一曲轴进行自动检测只需 30 分钟,快 80%。为了测量单个轴承点的冠状面,需要记录轴承整个宽度上的轮廓,然后根据图纸条目自动计算评估范围。最后,在此范围内测量冠状面。

测量任务

- 粗糙度和核心粗糙度

- 材料含量

- 波浪度

- 直线度

- 起皱

- 距离、半径、角度、位置

- 线形偏差

- 公差和总公差检查